Temps d'installation de l'appareil réduit de moitié

Le temps de configuration des appareils a été réduit de moitié avec le changement sans outil

Changement de montage plus rapide et plus facile pour tenir plusieurs pièces

Les quarts de tour sont utilisés pour

Notre équipe de production de moules fabrique des étuis et des couvertures pour nos produits avec

machines de moulage par injection.

Les produits de post-moulage sont extraits par le robot d'extraction et ils sont transportés

loin de la machine d'injection. Ensuite, nous coupons la bavure de résine au dos de l'injection

produits moulés par une pince.

Nous avons 15 machines d'injection dans notre usine:

-

4 sont utilisées comme machines dédiées

-

11 sont utilisées comme machines à usage général pour la fabrication d'une grande variété de

produits en petites quantités.

Comme pour les machines à usage général, le changement de moule est nécessaire en fonction d'un

produit à former. Pour certaines machines, nous changeons le moule plus de 50

fois par mois. De plus, la position de la bavure est différente produit par produit,

il faut donc changer la pince et sa position à chaque changement de moule.

Auparavant, nous utilisions les pinces à usage général pour tous nos produits, mais un excellent

beaucoup de temps a été passé pour desserrer les vis, changer les pinces et ajuster les positions.

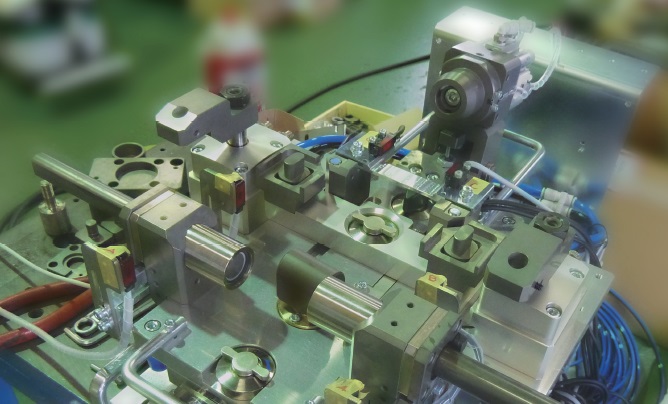

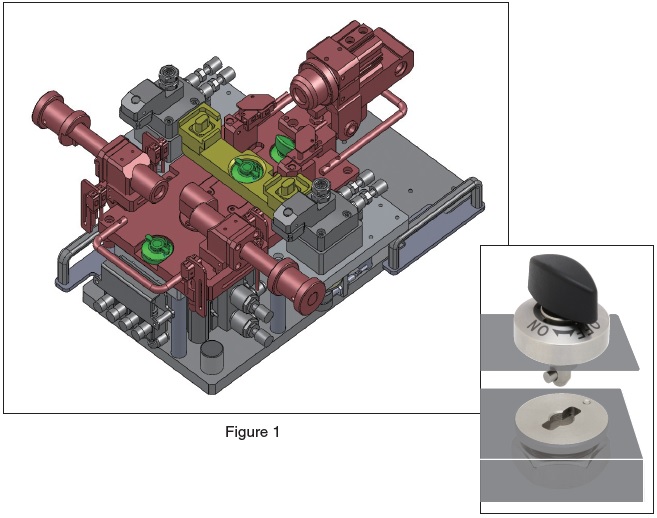

Nous utilisons maintenant des unités de pinces (mises en évidence par un encadré bleu sur la figure 1) dédiées à chaque

produit et nous échangeons les unités à chaque changement de moule. QUART DE TOUR

Les PINCES (mises en évidence par un cercle rouge sur la figure 1) des SpanClamps sont utilisées pour le positionnement et

serrage de ces unités de pince.

Références utilisées

SpanClamp quart de tour SCQT-P

Tête d'aile en plastique: SCQT0614-P

Prise: SCQTRBI12

Résultats

Quelles sont les valeurs ajoutées du quart de tour SpanClamps?

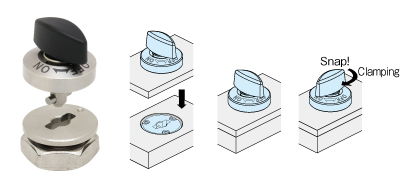

Désormais, les unités de serrage peuvent être remplacées par une simple pression sur un bouton. Le temps d'installation n'est que de 1 minute, alors qu'il s'est écoulé entre 15 et 30 minutes.

Un autre avantage est que l'unité peut être changée facilement par n'importe qui.

Auparavant, la pince devait être ajustée pour chaque produit afin que seule la personne formée puisse effectuer le changement. Maintenant, tout le monde peut le faire facilement, car les unités peuvent être verrouillées simplement en tournant le bouton à 90 degrés en position ON et en insérant deux tubes d'air dans les joints.

Les robots de sortie récents sont asservis, de sorte que seul le changement de programme CN est nécessaire lors du changement du produit à mouler. De plus, le quart de tour nous a permis de raccourcir le temps d'installation des unités de décharge. Avec l'aide de robots d'extraction assistés et d'un quart de tour, le temps d'arrêt de la machine pour le changement de moule a été considérablement réduit et nous avons obtenu une nette amélioration de la productivité.

Défi

Quel est le point le plus important pour améliorer votre système de production?

" Réduisez le temps d'installation "est le défi de tout.

En ce qui concerne le processus de coupe des bavures, nous l'avions fait à la main il y a longtemps. À ce stade, nous avons confié le travail à un sous-traitant.

Afin d'améliorer la productivité, nous avons essayé d'automatiser la coupe des bavures à l'aide de la pince coupante. Mais nous avons passé beaucoup de temps à desserrer les vis pour changer ou ajuster la position de la pince à chaque changement de moule, car les unités ont été conçues comme une unité polyvalente pour tous les produits.

Dans la production de masse, les machines sont utilisées longtemps après la mise en place du moule, il n'y a donc pas eu de problème. Cependant, comme bon nombre de nos produits sont fabriqués en petites quantités, les temps d'arrêt de la machine augmentent avec le temps d'installation du moule.

Par conséquent, nous avons développé des unités de préhension dédiées pour chaque produit, afin de pouvoir échanger une unité entière lors du changement de moule. Dans le même temps, nous avons adopté les SpanClamps quart de tour qui serrent les unités plus rapidement que les vis.

Comment sélectionner le quart de tour SpanClamps?

Comment avez-vous trouvé les quarts de tour pour serrer vos pinces?

Lorsque nous avons été consultés par Anemo Engineering, une société de solutions en évolution rapide pour l'industrie, ils nous ont présenté la gamme SpanClamps.

Nous avons trouvé la gamme de produits "quart de tour" dans le catalogue. Il existe différents types de solutions rapides.

Parmi eux, nous avons sélectionné celui qui correspond le mieux à l'usage auquel nous sommes destinés.

Critères

Utilisation d'un quart de tour SpanClamp

Nous voulions particulièrement "être mesure d' serrer les pièces en une seule opération ". Les quarts de tour sont les mieux adaptés car ils peuvent être atteints en un quart de tour du bouton. De plus, nous nous sommes sentis en sécurité avec une force de serrage de 90 N suffisante pour maintenir les unités.

Deuxièmement, nous attachons une grande importance à la hauteur des fixations. Il était nécessaire pour un opérateur de tenir l'unité de serrage dans ses mains pendant l'opération d'échange, de sorte que le gain de poids était important. En conséquence, nous avons dû minimiser l'épaisseur des plaques de l'unité et avons recherché des fixations à profil bas qui pourraient être montées sur la plaque mince.

Un autre point important était les états de serrage et de desserrage visibles de l'unité. On peut reconnaître instantanément si la position du bouton permet de se fixer rapidement ou non. Notre opérateur peut vérifier visuellement et même s'il oublie de verrouiller l'unité, d'autres personnes peuvent vérifier à distance.

Avantages des quarts de tour sur cette application

Comment évaluez-vous la facilité d'utilisation du quart de tour?

Le temps d'arrêt des machines a été considérablement réduit grâce à la commutation instantanée des unités de préhension.

6 des 11 machines à usage général utilisent des quarts de tour et nous obtenons un taux d'utilisation élevé de la machine. (Les 5 autres machines concernent des produits avec différentes formes de fraises.)

De plus, nous sommes satisfaits de la "visualisation" de notre opération. Par exemple, "le bouton dans une direction verticale indique bloqué / le bouton dans une direction horizontale indique non attaché" dans notre usine. Non seulement l'opérateur mais aussi la troisième personne peuvent vérifier d'un coup d'œil si l'unité est étanche ou non. Les états bloqués / non restreints facilement reconnaissables ont augmenté la sécurité dans notre usine. La possibilité d'oublier de verrouiller l'appareil ne peut être éliminée tant que l'échange est effectué par un humain. Il est donc essentiel d'essayer de minimiser les risques en adoptant un moyen de vérification simple.